Die Coca‑Cola Flasche aus nachwachsenden Rohstoffen

PET ohne fossile Quellen: ein weiterer Schritt auf dem Weg in eine klimaneutrale Zukunft.

02/11/2021

2020, 2030, 2040. Die Medien sind derzeit voll von solchen Jahreszahlen und den damit verbundenen ehrgeizigen Zielen. Aber mal ehrlich: Sie wirken manchmal weit entfernt. Jeder weiß, dass es höchste Zeit ist, nicht mehr nur Diskussionen darüber zu führen, sondern so schnell wie möglich Schritte folgen zu lassen. Und viele Menschen fragen: Warum warten? Was kann hier und heute schon getan werden?

Jeder Fortschritt beginnt mit einem ersten Schritt. Wovon wir heute berichten, ist ein solcher erster Schritt. Genaugenommen ist es schon der dritte. Denn die erste PlantBottleTM, die zu rund 30 Prozent aus pflanzlichem Material hergestellt wurde, haben wir bereits im Jahr 2009 auf den Markt gebracht. 2015 folgte der Prototyp einer Flasche aus 100 Prozent pflanzlichen Quellen. Und diese neue Flasche ist nun ein weiterer großer Schritt: Gemeinsam mit zwei Partnern hat Coca‑Cola ein neues Verfahren zur Herstellung von PET entwickelt, für das keine fossile Quelle mehr nötig ist.

Die benötigten Substanzen können zu 100 Prozent aus nahezu beliebigen pflanzlichen Stoffen gewonnen werden, insbesondere aus Resten der holzverarbeitenden Industrie. Dieses Verfahren ist im großen Maßstab skalierbar – und die erste Produktionsstätte dafür wird in Deutschland gebaut, in Leuna, Sachsen-Anhalt. Aber der Reihe nach.

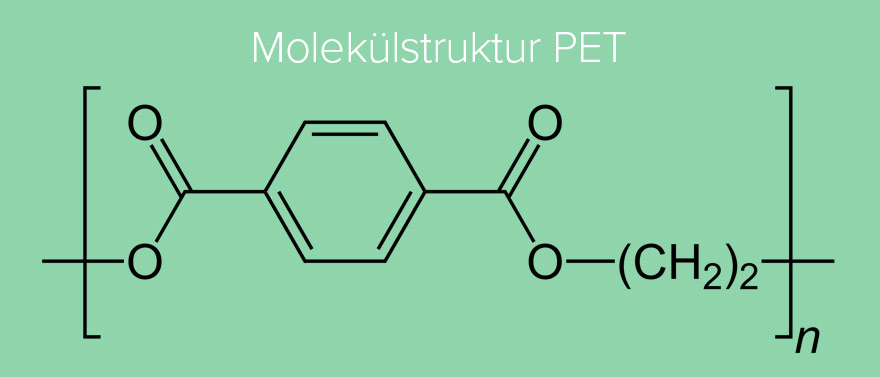

Machen wir einen kurzen Exkurs in die Chemie. PET, wie wir es in Getränkeflaschen und in unzähligen anderen Verpackungen und Gebrauchsgegenständen kennen, besteht aus zwei Molekülen: etwa 30% Monoethylenglykol (MEG) und 70% Terephthalsäure (PTA). Zwei britischen Chemikern gelang es im Jahr 1941 erstmals, daraus Polyethylenterephthalat (PET) herzustellen. Ursprünglich war diese Erfindung für die Herstellung von Textilien gedacht, aber sie löste eine industrielle Revolution aus. Das Material erwies sich als so leicht und vielseitig, dass wir es heute in nahezu jeder Lebenssituation antreffen. Mit den bekannten Folgen: Ohne entsprechende Recycling-Kreisläufe landet PET an vielen Orten der Erde in der Umwelt oder im Meer. Und: Für seine Produktion wird noch immer viel Rohöl benötigt – und CO2 dabei freigesetzt.

Die ursprüngliche PlantBottle™, die Coca‑Cola 2009 einführte, enthielt etwa ein Drittel Material, das aus Zuckerrohr hergestellt wurde, eine weitere Rohstoffquelle war Mais. Zwei Drittel stammten aus ölbasierten Quellen. Coca‑Cola hat auch anderen Unternehmen ermöglicht, die Technologie für pflanzenbasiertes PET in ihren Produkten zu verwenden – von Heinz Ketchup bis zum Innenraum in Ford Fusion Hybridautos.

Die Ausgangsmaterialien für die neue Flasche, die Coca‑Cola nun vorstellt, stammen nicht nur vollständig aus pflanzlichen Quellen. Neu ist auch die Flexibilität bei den Rohstoffen. Das bedeutet: Es können mehrere Arten von erneuerbaren Quellen verwendet werden. UPM, der erste Lizenznehmer dieser Technologie, baut derzeit eine kommerzielle Anlage in Leuna, um nachhaltig gewonnene Laubholzrohstoffe aus Sägewerken und anderen Nebenströmen der Holzindustrie zu verwerten. Das daraus gewonnene bMEG kann dann zu lebensmitteltauglichem und recycelbarem PET weiterverarbeitet werden.

Auch diese Neuerung trägt bei zu unserem Ziel einer Welt ohne Müll, insbesondere zu unserem Ziel, bis 2025 drei Millionen Tonnen weniger PET-Neumaterial auf Rohöl-Basis zu verwenden. In einigen Teilen der Welt, wie Europa und Japan, wollen Coca‑Cola und seine Abfüllpartner bereits bis 2030 überhaupt kein PET auf Basis von fossilen Rohstoffen mehr verwenden. Dort könnte die Flasche der Zukunft etwa so zusammengesetzt sein: Der Großteil des PET – 70 bis 80 Prozent – könnte aus mechanisch recycelten Quellen stammen, die restlichen 20 bis 30 Prozent aus pflanzlichen Quellen.

Aber auch am Schluss wollen wir ehrlich sein. Es gibt noch kein konkretes Datum, wann die erste Flasche aus 100 Prozent pflanzlichem Material tatsächlich im Regal stehen wird. Innovationen von solcher Tragweite brauchen Zeit, um alle Abläufe und Lieferketten zu optimieren, besonders wenn es um die Mengen geht, die große Unternehmen benötigen. Doch wir finden: Dies ist ein bedeutsamer Schritt auf unserem Weg in eine klimaneutrale Zukunft.